製造上で取り組んでいること

原料の安全確認が済んだら、いよいよ製造にかかります。この工程を詳しく紹介しましょう。

工場での衛生管理について

製品の品質と安全を保つため、工場では作業する人の衛生管理を行っています。

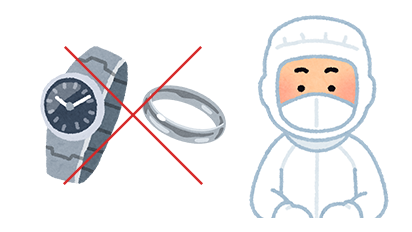

服装チェック

工場では作業服を着用し、腕時計やアクセサリー類ははずします。また、髪の毛が混入しないよう、ヘアネットをかぶり、髪の毛の落下を防ぎます。

粘着ローラー

頭、背中から腰、足元まで作業服に付着した髪の毛やごみなどを粘着ローラーで取り除きます。

手指の洗浄・アルコール消毒

石けんで手、指、指と指の間、爪のまわり、手首までしっかりと洗い、水気をとってからアルコールで消毒しています。

エアーシャワー

強力な風で髪の毛やほこりを吹き飛ばします。

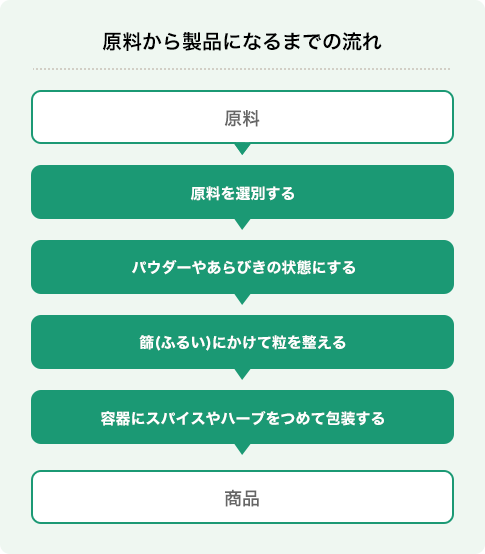

お客様のお手元に届くまで

日本に輸入されたスパイス・ハーブは、おおよそ次のような工程を通って様々な製品に仕上がっていきます。

原料を選別する

輸入されたスパイス・ハーブをさらに念入りにチェックして、規格外のものなどを取り除きます。品目ごとに、様々なノウハウを駆使した選別作業が地道に行われています。

例えばこんな選別をしています

1色彩選別機色彩選別機とは、カメラでスパイス・ハーブの色の違いを識別し、規格外の色の粒をはじく機械です。スパイス・ハーブを連続して流しても正確に識別する優れものです。

1色彩選別機色彩選別機とは、カメラでスパイス・ハーブの色の違いを識別し、規格外の色の粒をはじく機械です。スパイス・ハーブを連続して流しても正確に識別する優れものです。 2長さ選別機ハーブ類では、本来製品にする葉の部分以外に枝など、規格外のものが混じっていることがあります。これらをはじいていきます。

2長さ選別機ハーブ類では、本来製品にする葉の部分以外に枝など、規格外のものが混じっていることがあります。これらをはじいていきます。 3手選別スパイスの中には機械で選別するのが難しいもの、また選別しきれないものがあります。その場合は、人の手で一粒、一葉ごとに、丁寧に選別を進めます。

3手選別スパイスの中には機械で選別するのが難しいもの、また選別しきれないものがあります。その場合は、人の手で一粒、一葉ごとに、丁寧に選別を進めます。

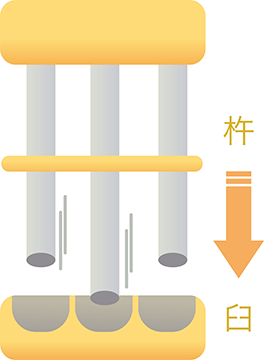

パウダーやあらびきの状態にする

杵(スタンプ)を落下させる力で容器内(臼)の原料を紛砕します。

杵(スタンプ)を落下させる力で容器内(臼)の原料を紛砕します。

スパイスやハーブの製品には、粒のままや原型に近いホール状のものから、細かいパウダー状まで調理の用途に合わせた様々な形態があります。スパイスやハーブの原料を細かいパウダー、またはあらびきにするときは、熱の発生も少なくスパイス・ハーブの香りも飛びにくいスタンプミルという方式の機械を主に使って粉にしています。

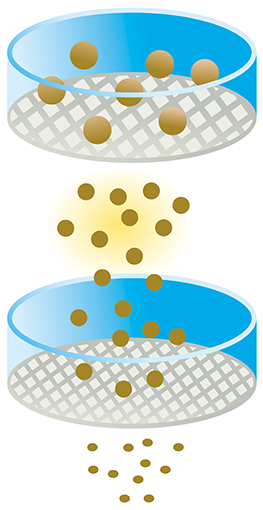

篩(ふるい)にかけて粒を整える

網を通して様々な大きさのスパイス・ハーブの粒を、ある一定の範囲に分けます。これによって粒の大きさを揃えたり、ミックススパイスでは混合状態を安定させることができます。品質を左右する大変重要な工程です。

容器にスパイスやハーブをつめて包装する

ビン入り製品を例に、順を追って紹介しましょう。

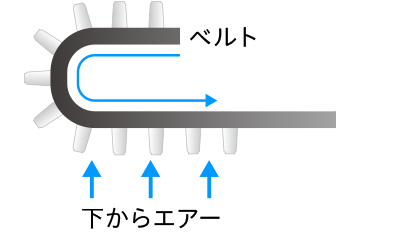

1ビンを洗浄するコンベア上を流れる容器(空のビン)を自動で上下反転させ、エアー(空気)で洗浄します。

1ビンを洗浄するコンベア上を流れる容器(空のビン)を自動で上下反転させ、エアー(空気)で洗浄します。- 2スパイスやハーブを洗浄したビンに計量してつめる

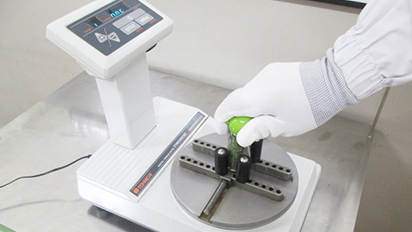

3検査する原料をつめたビンを機械に通し、金属片が混入していないか、ビンの傷・割れなどがないかを一つずつ確認します。

3検査する原料をつめたビンを機械に通し、金属片が混入していないか、ビンの傷・割れなどがないかを一つずつ確認します。 4ビンをキャップとシールで密封する

4ビンをキャップとシールで密封する 5製品を抜き取って検査するシールで密封した後、さらに人の目による検査を実施します。キャップがきちんと閉まっているか、緩んでいないかなどもここで確認します。

5製品を抜き取って検査するシールで密封した後、さらに人の目による検査を実施します。キャップがきちんと閉まっているか、緩んでいないかなどもここで確認します。 6ラベルを貼り賞味期限などを印字するラベルを貼り、賞味期限、原産国名や原料原産地名を印字します。こうした印字はカメラで検査し、間違った印字や位置ずれ、無印字などの不良印字を除去します。

6ラベルを貼り賞味期限などを印字するラベルを貼り、賞味期限、原産国名や原料原産地名を印字します。こうした印字はカメラで検査し、間違った印字や位置ずれ、無印字などの不良印字を除去します。 7キャップの上にアイテム名を印字するこの印字もカメラで検査し、不良品を除去しています。

7キャップの上にアイテム名を印字するこの印字もカメラで検査し、不良品を除去しています。 8製品が出来上がります。

8製品が出来上がります。 9箱につめて包装する一つずつフィルムで包んだ製品を箱につめていきます。ここでも間違いなく製品が入っているか確認しています。このように様々なチェックをクリアして、ようやく出荷されます。

9箱につめて包装する一つずつフィルムで包んだ製品を箱につめていきます。ここでも間違いなく製品が入っているか確認しています。このように様々なチェックをクリアして、ようやく出荷されます。